Чумак М. Г. «Матеріали та технологія машинобудування»: Підручник. – К.: Либідь, 2000. – 368 с.

18.02.2025

Тема уроку: Чавун. Сталі

1. Добування сировини і підготовка її до плавки - це сумаматеріалів з якихотримуються чорні метали - зветься шихтою. До шихти входить (залізні руди, паливо, флюси).

Залізні руди - це гірські породи в якій залізо знаходиться в такій кількості, що їх вигідно переробляти.

Хімічні аспекти: оксиди заліза являють собою залізні руди, але ще є руда в вигляді вуглекислої солі FeCO3.

Залізні руди характеризують за вмістом заліза Fe.

1. Магнетит багата руда в якій міститься 75-80% Fe сірувато синього кольору добувають на Уралі, м. Магнітогорськ. Руди багато в Росії.

2. Гематит - багата руда в якій міститься 75% Fe червоно вишневого кольору чиста руда, яка містить мало хімічних домішок. Добувають в м. Кривий Ріг в Україні.

3. Сидерит - FeCO3 Увигляді вуглекислої солі. Містить до 25% заліза Fe бідна руда сірогокольору.

4. Лімоніт жовтого кольору з середнім вмістом оксида заліза до 50%.

Бідні руди в даний час розробляють шляхом збагачення рудивідокремленням порожньої породи на гірничозбагачувальних комбінатах.

Компоненти і фази залізовуглецевих сплавів

Залізовуглецеві сплави (сталі та чавуни) – це найважливіші металеві сплави сучасної техніки. За обсягом виробництво сталі та чавуну перевищує виробництво кольорових металів і сплавів понад 10 разів. Тому вивчення діаграми стану залізо-вуглець, яка дає основне уявлення про будову залізовуглецевих сплавів, дуже важливо.

Вивчення та побудова діаграми стану залізо-вуглець було започатковано в 1868році Д.К.Черновим, який виявив існування в сталях критичних точок і їх залежність від вмісту в сталях вуглецю.

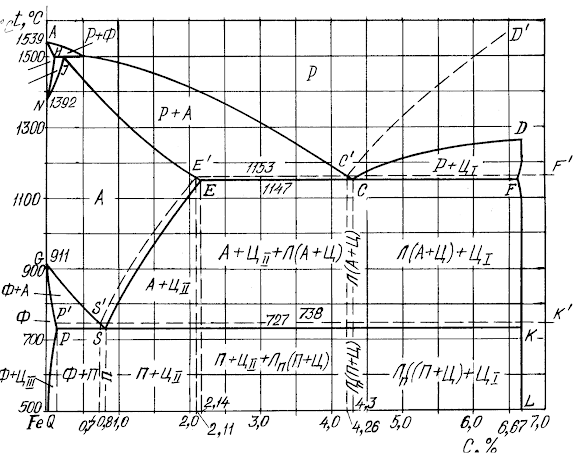

Діаграма стану “залізо - вуглець” наведена на рис 5.1. Існують дві діаграми фазової рівноваги – стабільна та метастабільна. У стабільній діаграмі другим компонентом є графіт, а у метастабільній – цементит. Частина точок і ліній стабільної діаграми мають координати, які відрізняються від аналогічних ліній і точок метастабільної діаграми. Ці лінії нанесені штрихами, а точки – літерами зі штрихом. Метастабільна діаграма визначає фазовий і структурний склад сталей і білих чавунів, а стабільна – сірих чавунів. Координати характерних точок діаграми стану Fe-C наведені у табл.5.1.

Рис.5.1. Діаграма стану “залізо – вуглець”

Таблиця 5.1.

Характерні точки діаграми стану залізо-вуглець

Метастабільна рівновага

Стабільна рівновага

Точка

t, 0С

С, %

Точка

t, 0С

С, %

Точка

t, 0С

С, %

Точка

t, 0С

С, %

A

1539

0,00

А

1539

0,00

B

1499

0,50

B

1499

0,50

C

1147

4,30

C'

1153

4,26

D

~1260

6,67

N

1392

0,00

N

1392

0,00

H

1499

0,10

H

1499

0,10

J

1499

0,16

J

1499

0,16

E'

1153

2,11

E

1147

2,14

G

911

0,00

F

1147

6,67

S'

738

0,70

G

911

0,00

P'

738

0,02

P

727

0,02

Q

20

0,006

S

727

0,80

K

727

6,67

Q

20

0,006

Основними компонентами залізовуглецевих сплавів є залізо і вуглець.

Залізо – це сріблясто-сірий метал з атомним номером 26, атомним радіусом 0,127нм, атомною масою 55,85, густиною 7860 кг/м3 та температурою плавлення 1539±50С. Залізо - поліморфний метал. В інтервалі температур 1539…13920С існує δ–залізо з ОЦК-граткою і періодом 0,293 нм, в інтервалі температур 1392…9110С – γ–залізо з ГЦК-граткою і періодом 0,364 нм, а при температурах, нижчих за 9110С – α–залізо з ОЦК-граткою з періодом 0,286 нм. При температурі 7680С (точка Кюрі) залізо зазнає магнітне перетворення - нижче цієї температури залізо феромагнітно, а вище – парамагнітно.Технічно чисте залізо має такі механічні властивості: σв=250МПа; σт = 120 МПа; 800НВ; δ = 50% і ψ = 85%.

Вуглець – це неметалевий елемент з атомним номером 6, атомним радіусом 0,077нм, атомною масою 12,011 густиною 2500кг/м3 та температурою плавлення 35000С. Вуглець існує в двох модифікаціях: графіту і алмазу. У звичайних умовах він знаходиться у вигляді графіту, але може існувати і у вигляді метастабільного алмазу. Графіт має гексагональну шарувату гратку, де відстань між шарами становить 0,34 нм, а між атомами у шарі – 0,14 нм. Завдяки шаруватості міцність графіту невелика – σв=20 МПа (при 200С). Алмаз має складну кубічну гратку з періодом 0,1545 нм, у якому діють надзвичайно сильні ковалентні міжатомні зв’язки, що обумовлює високу твердість алмазу.

Вуглець розчиняється у залізі в рідкому та твердому станах, а також утворює з залізом хімічну сполуку Fe3С (цементит), а у високовуглецевих сплавах може існувати і у вигляді графіту.

Основними фазами, які утворюються в залізовуглецевих сплавах, є необмежений рідкий розчин вуглецю в залізі (Р), ферит (Ф), аустеніт (А), цементит (Ц) і графіт (Г).

Ферит – це твердий розчин проникнення вуглецю в α- або d–залізі. Максимальна розчинність вуглецю в d–залізі становить 0,1% при 14990С (т.Н), в α–залізі – 0,02% при 7270С (т.Р), а при кімнатній температурі вона зменшується до 0,006%. Така низька розчинність вуглецю в Feα(Feδ) обумовлена малими розмірами пор в ОЦК гратці. Ферит – м’яка , пластична фаза з такими механічними властивостями: - sв=250МПа; sт=120МПа; δ=50% і Ψ=80%; КСU=2,5 МДж/м2; 800…900НВ. Області існування на діаграмі Fe-Fe3C: чистого δ–фериту – АНN, α–фериту – GPQ.

Аустеніт – це твердий розчин проникнення вуглецю в γ – залізі. Максимальна розчинність вуглецю в γ – залізі значно вище, ніж у Feα і становить 2,14% при 11470С, що пов’язано з більшими розмірами пор в ГЦК гратці. При зниженні температури розчинність вуглецю в γ–залізі зменшується і при температурі 7270С становить 0,8%. Аустеніт більш тверда (1700…2000НВ) і міцна (sв = 500…800МПа), ніж ферит, але дуже пластична фаза. Область існування чистого аустеніту на діаграмі Fe-Fe3C - NJESG.

Цементит – це хімічна сполука заліза з вуглецем, карбід заліза Fe3C. Температура плавлення приблизно 12600С. Труднощі з визначенням цієї температури пов’язані з нестійкістю цементиту при нагріванні, тобто його розпадом з утворенням аустеніту і графіту. Цементит при температурах нижче 2100С має слабкі феромагнітні властивості, а при цій температурі (при нагріванні) втрачає феромагнетизм. Цементит має складну орторомбічну гратку, в елементарній комірці якої розміщені 12 атомів заліза і 4 атоми вуглецю. Цементит має високу твердість (~8000НВ) і крихкість. На діаграмі стану Fe-Fe3C цементиту відповідає вертикальна лінія DFKL.

Графіт – це вуглець, який виділяється у високовуглецевих сплавах у вільному стані при повільному охолодженні (за стабільною діаграмою стану “залізо – графіт”).

Евтектична суміш аустеніту і цементиту називається ледебуритом. Ледебурит містить 4,3%С, має високу твердість (> 6000НВ) і крихкість. Тому присутність ледебуриту в структурі сплавів, що містять 2,14…6,67%С, обумовлює їх нездатність до обробки тиском і утруднює обробку різанням.

Евтектоїдна суміш фериту і цементиту отримала назву перліт. Назва структури пов'язана з тим, що під мікроскопом на травленому мікрошліфі вона має перламутровий перелив. Перліт містить 0,8%С, найчастіше має пластинчасту будову і є відносно міцною структурною складовою: σв=800…900МПа; σ0.2= 450МПа; δ£ 16%; ~ 2000НВ.

Чавуни

Чавуном називається сплав заліза з вуглецем, вміст якого від 2,14% до 6,67%.

Чавуни, в яких майже весь вуглець находиться у хімічно зв’язаному стані, називають білими. Таку назву вони отримали за видом злому, який має матово-білий колір. Фазовий склад білих чавунів при нормальній температурі-цементит і ферит. Білі чавуни мають високу твердість (4500…5500НВ) і крихкість, практично не піддаються обробці різальним інструментом. Білі чавуни за хімічним складом (вмістом вуглецю) і за структурою поділяються на доевтектичні, евтектичні та заевтектичні.

Доевтектичні – це чавуни, що містять від 2,14 до 4,3%С, структура яких складається з перліту, ледебуриту і цементиту вторинного. Евтектичний чавун містить 4,3%С і його структура повністю ледебуритна. Заевтектичні чавуни – це чавуни, що містять понад 4,3 до 6,67%С, структурний склад яких ледебурит і цементит первинний.

Чавуни, в яких вуглець частково або майже повністю находиться у вільному стані у вигляді графітних включень називаються сірими, тому що графіт надає злому цих чавунів сірий колір. Структура сірих чавунів складається з металевої (сталистої) основи, в якій розташовані графітні включення.

Графітні включення можуть мати пластинчасту, пластівчасту і кулясту форми.

Чавуни з пластинчастою формою графіту називають звичайними сірими, з пластівчастою – ковкими, а з кулястою – високоміцними.

Графіт має низьку міцність (sв=20 МПа) і тому можна рахувати, у першому наближенні, що місця, які він займає - це “пустоти” у металі. Форма цих “пустот”, тобто графітних включень, значно впливає на міцність і пластичність чавуну. Пластинчаста форма в найбільшій ступені послаблює металеву основу, виступаючи концентратором напруги, особливо при розтягуванні. Куляста форма є найбільш привабливою, тому, що такі включення графіту в меншій ступені знижують міцність і пластичність металевої основи. Тому чавуни з кулястим графітом, які мають значно вищу міцність, ніж чавуни з пластинчастим графітом, отримали назву високоміцних.

Присутність графіту у структурі чавунів надає їм низку переваг у порівнянні зі сталлю:

1) краща оброблюваність різанням;

2) більш високі антифрикційні властивості;

3) здатність швидко гасити вібрацію і коливання;

4) нечутливість до поверхневих дефектів.

Сірі, високоміцні та ковкі чавуни за структурою металевої основи поділяються на феритні, феритно-перлітні та перлітні. Структура феритних чавунів складається з фериту і графіту, феритно-перлітних – з фериту, перліту і графіту, перлітних – з перліту і графіту (рис.5.5).

Структура металевої основи має значний вплив на властивості чавуну. Феритні чавуни мають найменшу міцність, твердість, найбільш високу пластичність і, навпаки, перлітні – найбільшу міцність, твердість, найменшу пластичність.

У промисловості застосовуються також чавуни, в яких є структурні ознаки як сірих, так і білих чавунів. Такі чавуни називаються половинчастими. У цих чавунах частина вуглецю (>0,8%) перебуває у зв’язному стані, а решта – у вигляді графіту. Тому в структурі половинчастих чавунів, поряд зі вторинним цементитом або цементитом ледебуриту, є графіт, тобто їх структура може складатися із П+ЦІІ+Г або П+Л

70% білого чавуну - це переробний чавун (переробляють на сталь)

20-25% леварний чавун з нього отримують вироби методом лиття.

5% феросплавний чавун (феросплави - це сплави деяких металів з залізом, які використовуються при виробністві сталей для легування сталей і в інших виробництвах)

Чавун – це багатокомпонентний сплав, до складу якого, крім Fe i C, входять Si, Mn, P, S. Для цілеспрямованого впливу на процес отримання білих або сірих чавунів необхідно знати як впливають ці елементи, а також швидкість охолодження на процес графітизації, тобто на процес утворення графіту.

Вуглець і кремній є сильними графітизуючими елементами. Тому для отримання сірого чавуну слід збільшувати кількість кремнію, а білого – зменшувати його вміст.

Марганець, навпаки, утруднює процес графітизації чавуну і сприяє отриманню структури білого чавуну. Це пов’язано з тим, що Mn - карбідоутворюючий елемент. Тому вміст марганцю в сірих чавунах не повинен перевищувати 1,25%.

Сірка є шкідливою домішкою у чавуні. Вона погіршує ливарні властивості та утруднює процес графітизації чавуну, тому вміст сірки в сірих чавунах обмежується 0,15%.

Фосфор практично не впливає на процес графітизації чавуну, але підвищує його рідкотекучість, що пов’язано з утворенням легкоплавкої евтектики. Крім того, фосфідна евтектика має високу твердість, завдяки чому підвищується зносостійкість сірого чавуну, а також його крихкість. Звичайно вміст фосфору в сірому чавуні не перевищує 0,3…0,4%.

Значний вплив на структуру чавуну має швидкість охолодження. При повільному охолодженні процес кристалізації відбувається за стабільною діаграмою, а при швидкому охолодженні – за метастабільною, тобто повільне охолодження сприяє отриманню сірого чавуну, а швидке охолодження – білого.

Сірі, високоміцні та ковкі чавуни. Сірі чавуни з пластинчастим графітом кристалізуються відповідно до стабільної діаграми залізо - графіт. Вміст вуглецю в цих чавунах становить 2,4…3,8%. Маркують їх літерами “СЧ” і числом, що вказує мінімальне значення границі міцності при розтягуванні в кгс/мм2. У відповідності з ГОСТ 1412-85 стандартизовані шість основних марок сірого чавуну: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30 і СЧ35. Для потреб споживачів допускаються також чавуни марок СЧ18, СЧ21 і СЧ24.

Сірі чавуни широко використовуються у верстато- та машинобудуванні.

Феритні сірі чавуни (СЧ10, СЧ15) використовують для слабко- і середньонавантажених деталей: кришок, фланців, маховиків, супортів, корпусів редукторів, гальмових барабанів, дисків зчеплення тощо.

Феритно-перлітні сірі чавуни (СЧ20, СЧ25) застосовуються для деталей, що працюють при підвищених і динамічних навантаженнях: блоки циліндрів, картери двигунів, поршні, барабани зчеплення, станини верстатів та ін.

Перлітні чавуни (СЧ30, СЧ35) використовують для виготовлення деталей, що працюють при високих навантаженнях: станини потужних верстатів і механізмів, гільзи блоків циліндрів, розподільчі вали, зубчасті колеса та ін.

Ковкий чавун. Ковкий чавун отримують з білого тривалим графітизуючим відпалюванням, графік якого наведено на рис.5.6. Тобто спочатку отримують виливок із білого доевтектичного чавуну складу: 2,4…2,9%С; 1,0…1,6%Si; 0,3…1,0%Mn; не більше: 0,18%Р; 0,20%S та 0,08%Cr і товщиною стінок не більше 50 мм.

Ковкі чавуни маркують літерами “КЧ” і двома числами: перше число вказує мінімальне значення границі міцності при розтягуванні, кгс/мм2, а друге – відносне видовження ,%. Стандартом (ГОСТ 1215-79) передбачені такі марки ковких чавунів: феритні – КЧ37-12, КЧ35-10, КЧ33-8,. КЧ30-6; перлітні – КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2 і КЧ80-1,5.

Ковкі чавуни широко використовують в автомобілебудуванні та сільськогосподарському машинобудуванні. З них виготовляють картери, муфти, важелі, деталі рульового керування, кільця ланцюгів, крюки, елементи карданних валів тощо.

Високоміцні чавуни. Високоміцні чавуни містять близько 3,0…3,6%С. їх отримують модифікуванням рідкого чавуну перед розливанням магнієм або церієм у кількості близько 0,05%.

Відповідно до ДСТУ 3925-99 високоміцні чавуни з кулястим графітом маркують літерами “ВЧ” і двома числами через дефіс, перше з яких вказує гарантоване значення мінімальної границі міцності в МПа, а друге – мінімальне значення відносно видовження у відсотках. Шкідливими домішками у високоміцних чавунах є фосфор і сірка. Фосфор знижує пластичність чавуну внаслідок утворення крихкого фосфіду, тому його кількість обмежується 0,1%. Сірка знижує механічні властивості чавуну внаслідок утворення з Мg або Се крихких сульфідів, а також послаблює модифікуючу дію цих елементів. Тому кількість сірки не повинна перевищувати 0,02%, а в деяких марках (ВЧ800-2, ВЧ900-2, ВЧ1000-2) – 0,01%.

Чавуни марок ВЧ350-22, ВЧ400-15 мають феритну основу, ВЧ450-10 і ВЧ500-7 – феритно-перлітну, ВЧ600-3, ВЧ700-2 і ВЧ800-2 – перлітну. А чавун марки ВЧ1000-2 для забезпечення гарантованої границі міцності σв=1000 МПа піддають ізотермічному гартуванню, в результаті чого отримує бейнітну структуру.

Високоміцні чавуни використовують замість литої сталі у виробах та конструкціях відповідального призначення. З них виготовляють колінчасті вали двигунів, поршневі кільця, втулки, зубчасті колеса, прокатні валки тощо.

Чавун з вермикулярним графітом (vermiculus (лат.) – хробак). Вермикулярний графіт, на відміну від пластинчастого має округлі края і менше співвідношення довжини і товщини (2…10 у вермикулярного і значно більше 10 у пластинчастого). Тому вермикулярний графіт значно менше, ніж пластинчастий, послаблює металеву основу. Його можна розглядати як перехідну форму від пластинчастого до кулястого.

Відповідно до ДСТУ 3926-99 чавуни з вермикулярним графітом маркуються літерами “ЧВГ” і двома числами: перше число – мінімальне значення границі міцності при розтягуванні у МПа, друге – мінімальне значення відносного видовження у відсотках. Наприклад, ЧВГ400-4

Високоміцний чавун

Високоміцний чавун – це сірий чавун модифікований магнієм, вміст якого 0,3 -1%. Вміст вуглецю в ньому 3,2 – 3,8%.

Він має високу міцність та пластичність і іноді може замінити сталь і кольорові метали і сплави, а також ковкий і сірий чавуні. Високоміцний чавун маркірують літерами ВЧ та цифрами. Розрізняють таки марки: ВЧ 350-22,

ВЧ 400-15, ВЧ 450-10 , ВЧ 500-7.

Літери ВЧ означають високоміцний чавун, перше число – границя міцності, а друге – відносне видовження у відсотках.

Наприклад, ВЧ 350-22:

ВЧ високоміцний чавун,

350 – границя міцності в мегапаскалях , МПа;

22 – відносне видовження у %.

Із високоміцних чавунів виготовляють як дрібни деталі (поршневі кільця, шестерні, зірочки тощо), так і великогабаритні рами - молотів, пресів, прокатних станів, станини верстатів , а також колінчасті вали двигунів внутрішнього згоряння, а також деталі, що постійно спрацьовуються, це зубчасті колеса, гальмові колодки тощо.

Для поліпшення механічних властивостей високоміцних чавунів їх піддають термічної обробці: для підвищення міцності – гартуванню й відпусканню з температур 500…6000С з охолодженням разом з піччю; для збільшення пластичності –відпалу.

Класифікація та маркування вуглецевих сталей

Вуглецеві сталі класифікують за кількома ознаками: за рівноважною структурою, за хімічним складом, за ступенем розкислення, за якістю та за призначенням.

За рівноважною структурою вуглецеві сталі поділяються на три групи:

доевтектоїдні – сталі, які містять від 0,02 до 0,8%С, структура яких складається з фериту і перліту;

евтектоїдні – сталі, які містять 0,8%С, структура яких складається з перліту;

заевтектоїдні – сталі, які містять понад 0,8 до 2,14%С, структура яких складається з перліту і цементиту вторинного.

Сплави заліза з вуглецем, які містять до 0,02%С називають технічним залізом. Структура таких сплавів складається в основному з фериту.

Мікроструктури доевтектоїдної, евтектоїдної, заевтектоїдної сталей і технічного заліза наведені на рис.5.3.

Рис.5.3. Мікроструктури доевтектоїдної (а), евтектоїдної (б), заевтектоїдної (в) сталей і технічно чистого заліза (г)

За хімічним складом (вмістом вуглецю) вуглецеві сталі поділяють на низьковуглецеві (<0,3%С), середньовуглецеві (0,3…0,6%С) та високовуглецеві (>0,6%С).

За ступенем розкислення сталі поділяють на киплячі (£0,07%Si), напівспокійні (0,07<Si<0,17%) та спокійні (0,17<Si<0,37%). Киплячу сталь позначають літерами “кп” наприкінці марки сталі, наприклад: Ст3кп, 05кп; напівспокійну сталь – літерами “пс”, наприклад: Ст3пс, 08пс; спокійну сталь у більшості випадків літерами не позначають за виключенням сталей звичайної якості, які позначають літерами “сп”, наприклад Ст3сп.

Якість сталі визначається в першу чергу кількістю шкідливих домішок – сірки та фосфору. Тому в основу класифікації за якістю покладено вміст в сталі P і S. За цією ознакою вуглецеві сталі поділяють на сталі звичайної якості (S£0,06%, Р£0,07%), якісні (S£0,04%, Р£0,035%) та високоякісні (S£0,025%, Р£0,025%).

За призначенням вуглецеві сталі поділяють на конструкційні (для деталей машин і будівельних конструкцій) та інструментальні.

Конструкційні сталі повинні поєднувати достатню міцність і в’язкість. Таким вимогам відповідають доевтектоїдні сталі.

Конструкційні сталі за технологічною ознакою поділяються на ливарні та на сталі, що деформуються. Сталі, що деформуються, в свою чергу поділяються, в залежності від вмісту шкідливих домішок, на звичайної якості, якісні та автоматні.

Сталі звичайної якості, відповідно до ГОСТ 380-88, маркують літерами “Ст” і цифрами, які вказують номер марки, а наприкінці марки ставлять, в залежності від ступеня розкислення, літери “кп”, “пс” або “сп”. Із сталей цієї групи виготовляють гарячекатаний прокат (балки, прутки, швелери листи, труби), застосовують для будівельних конструкцій та маловідповідальних деталей машин.

Вуглецеві якісні сталі, відповідно до ГОСТ 1050-88, маркують двозначним числом, що вказує середній вміст вуглецю в сотих частках відсотка. Ступінь розкислення позначається літерами “кп”, “пс”, які ставляться після числа. В спокійних сталях літери “сп” не ставлять. Наприклад, 05кп, 08кп, 10, 15, …35, 40, …85.

Сталі марок 05, 08, 10 після відпалювання добре штампуються в холодному стані. Низьковуглецеві сталі марок 15, 20, 25 належать до тих, що цементуються. Середньовуглецеві сталі 30, 35, 40, 45 і 50 належать до сталей, що поліпшуються. З таких сталей виготовляють вали, шатуни, шестерні та інші деталі. Високовуглецеві сталі марок 60, 65, 70, 75, 80 і 85 використовують для пружин, ресор, тросів. Із сталі 60 виготовляють суцільнокатані колеса, валки прокатних станів.

Автоматні сталі (ГОСТ 1414-75) мають підвищену оброблюваність різанням, що забезпечується підвищеним вмістом сірки (до 0,25%) і фосфору (до 0,15%). Маркують літерою ”А” і числом, яке вказує середній вміст вуглецю в сотих частках відсотка: А12, А20, А30 і А35. Оброблюваність різанням поліпшується також введенням у вуглецеву сталь свинцю у кількості 0,15…0,30%. При маркуванні таких сталей після літери “А” ставлять літеру “С”: АС14, АС40.

Автоматні сталі мають понижені механічні властивості, тому їх використовують тільки для малонавантажених деталей.

Ливарні сталі (ГОСТ 977-88)маркують числом, що вказує вміст вуглецю в сотих частках відсотка, та літерою “Л” в кінці марки, наприклад 15Л, 20Л, 25Л тощо. Ливарні сталі використовують для деталей арматури, великих шестерень, валків та інших деталей.

Інструментальні вуглецеві сталі за якістю поділяються на якісні та високоякісні. Відповідно до ГОСТ 1435-74 якісні інструментальні сталі маркують літерою “У” і числом, що вказує середній вміст вуглецю в десятих частках відсотка: У7, У8, У9,…, У13. У марках високоякісних інструментальних сталей в кінці марки ставлять літеру “А”, наприклад, У7А, У8А… У13А.

Інструментальні сталі з відносно низьким вмістом вуглецю (У7, У8) мають високу в’язкість і використовуються для виготовлення зубил, молотків, кернерів, викруток, штампів тощо. Заевтектоїдні сталі (У9…У13) застосовують для інструментів, що потребують високої твердості та не дуже високої в’язкості: мітчиків, свердл, напилків, ножівок, вимірювальних інструментів. Недоліками вуглецевих інструментальних сталей є їх незначна прогартовуваність і низька теплостійкість (до 2000С).

1539

0,00

А

1539

0,00

B

1499

0,50

B

1499

0,50

C

1147

4,30

C'

1153

4,26

D

~1260

6,67

N

1392

0,00

N

1392

0,00

H

1499

0,10

H

1499

0,10

J

1499

0,16

J

1499

0,16

E'

1153

2,11

E

1147

2,14

G

911

0,00

F

1147

6,67

S'

738

0,70

G

911

0,00

P'

738

0,02

P

727

0,02

Q

20

0,006

S

727

0,80

K

727

6,67

Q

20

0,006

Законспектувати. Вивчити матеріал.

18.02.2025

Тема уроку: Кольорові метали

Провідникова мідь та її сплави

За обсягами виробництва мідь посідає третє місце після заліза та алюмінію. Запаси її у земній корі дорівнюють 0,01 %. Мідь одержують із сульфідних руд, які мають від 0,5 до 5% міді. Чиста мідь – це в’язкий пластичний важкий рожево-червоний метал, густина якого становить D=8920 кг/м3, температура плавлення – 1083оС, твердість – НВ 450, відносне видовження – 50%. На повітрі мідь окислюється повільно, покриваючись тонкою плівкою, яка захищає її від подальшого окислення. По теплопровідності мідь займає перше місце серед металів. Висока провідність і стійкість проти корозії в поєднанні з високою пластичністю роблять мідь основним матеріалом для проводів. Мідь у чистому вигляді для виготовлення деталей машин не застосовують – погано обробляється різанням.

Мідь – один із найкращих провідників струму після срібла. Питомий електричний опір її становить Р=0,017 мкОм м. Технічну чисту мідь маркують М0, М1, М2, М3, М4 залежно від вмісту домішок у відсотках чистої міді – від 99,95 до 99,0% відповідно. М0 – 99,95% чистої міді, 0,05% домішки, в т. ч. 0,02% кисню.

Із чистої міді виготовляють проводи Ø до 0,005 мм і стрічки товщиною до 0,1 мм .

При холодному протягуванні одержують тверду мідь марки МТ, яка має високу міцність, твердість і пружність при згинанні. З неї виготовляють контактні проводи і колекторні пластини.

Якщо мідь відпалити, тобто нагріти до температури 300-500оС без доступу повітря, то одержують м’яку,( відпалену) мідь марки ММ.

З м’якої міді виготовляють обмотувальні проводи і кабелі.

Бронзи – це сплави міді з оловом, алюмінієм, марганцем, кремнієм, берилієм, свинцем.

Маркують бронзи літерами Бр, далі літерами позначають елементи, що входять до складу бронзи: О – олово, Ц – цинк, А – алюміній, С – свинець, Ж – залізо, Мц – марганець, Б – берилій. Після цього цифрами вказують середній вміст елементів у відсотках (вміст міді цифрами не вказують). Наприклад, марка БрОЦ4-3 означає, що бронза містить олова 4% і цинку 3%, решта – мідь; БрОЦС5-5-5 – бронза містить олова, цинку і свинцю по 5%, решта – мідь.

Олов’янисті бронзи (БрО3, БрО6, БрО10 та інші) застосовують для виготовлення фольги, сітки, дріт, прутки, стрічки, для антифрикційних деталей тощо.

Алюмінієві бронзи (БрА5, БрА7, БрАЖ9-4 та інші) застосовують для виготовлення шестерень, втулок, сідел клапанів та інших навантажених деталей, які працюють в умовах тертя.

Марганцеві бронзи (БрМц5, БрМцС20-5) мають високу пластичність, корозійну стійкість , жароміцність. З них виготовляють деталі для теплоелектростанцій, котли, вентилі, арматуру тощо.

Свинцевисті бронзи (БрС30, БрОС5-25) широко використовуються у машинобудуванні як антифрикційний матеріал.

Кремнієві бронзи (БрКН1-3, БрКМц3-1) застосовують для виготовлення прутків, смуг, виливки, заготовки для виробів, які працюють за температур до 500оС.

Берилієві бронзи (БрБ2) використовують для важливих пружин і пружних контактів. Ця бронза працює в температурному інтервалі від -250 до +250оС і не дає іскру. З неї виготовляють пружні контакти, пружини, без іскровий інструмент для ведення вибухонебезпечних гірничих робіт.

З бронзи також виготовляють стрічки, проволоку, струмоведучі пружини, а також виготовляють проводи для ліній електричного транспорту.

Латуні – це сплав міді з цинком, вміст якого до 45% та іншими легуючими елементами до 9%. Латуні бувають простими та складними. Позначають літерою Л і цифрами, що показують вміст міді у відсотках (наприклад, сплав Л62 містить 62% міді і 38% цинку). Латунь марки ЛС59-1Л (59% міді, 1% свинець, 40% цинку, Л - ливарна). З неї виготовляють арматуру, фасонне лиття, втулки. З простих латуней виготовляють прутки, стрічки, гільзи патронів, радіаторні трубки, дріт, фольгу. Латунь Л80 має колір золота. Використовують її при виготовленні ювелірних і декоративних виробів, а також для відповідальних деталей.

Складні латуні позначають літерою Л і після літери інших елементів (О – олово, С – свинець, Ж – залізо, Ф – фосфор). Латунь ЛАЖМц66-6-3-2 – містить міді 66%, алюмінію – 6%, заліза – 3%, марганцю – 2%, решта 23% цинку. З неї виготовляють черв’ячні гвинти для важких умов праці.

З латуні виготовляють проволоку, прутки, стрічки, полоси, листи, труби. Алюміній – це сріблясто-білий легкий і пластичний метал. Він є другим після міді провідниковим матеріалом завдяки його великій провідності і стійкості проти корозії. Алюміній в 3,5 рази легше міді, густина його 2700 кг/м3, температура плавлення 6600С, питомий електричний опір Р=0,027 мк Ом м.

На повітрі швидко окислюється та вкривається тонкою оксидною плівкою з великим електричним опором, яка захищає його від подальшої корозії. При з’єднанні з іншими металами обов’язково повинна бути ізоляція (наприклад, лакуванням).

З алюмінію виготовляють шини, проводи, литі роторні обмотки для електромашин, фольгу для конденсаторів.

Промисловість виготовляє провідниковий алюміній 13 марок з різною ступеню чистоти. Алюміній марок А999 має 0,001% домішок, А995 – 0,005% домішок застосовують для виготовлення фольги для конденсаторів.

Менш чистий алюміній марок А97 та А95 використовують для виготовлення корпусів електролітичних конденсаторів.

Промисловість випускає алюмінієвий дріт таких марок: АМ – м’який, АНТ – напівтвердий, АТ – твердий. З нього виготовляють проволоку діаметром від 0,08 до 10 мм і шини прямокутного перерізу.

Алюмінієві проводи та струмоведучі деталі з’єднують гарячою та холодною зваркою, а також пайкою. Холодне зварювання проводять в спеціальних пристроях під великим тиском за рахунок дифузії кристалів.

Погано обробляється різанням.

Сплави алюмінію мають малу питому вагу, високі механічні властивості, легко обробляється різанням і штампуванням, стійкі проти корозії, високу електропровідність.

Сплав альдрей – містить 0,3-0,5% міді, 0,4-0,7% кремнію, 0,2-0,3% заліза, решта алюміній. Має підвищену механічну міцність (у 2 рази міцніше алюмінію), питомий електричний опір 0,032 мк Ом м. Сплав альдрей використовують для виготовлення проводів ліній електропередачі.

Силумін – це сплав алюмінію з кремнієм, вміст якого до 13%. Маркірують АЛ1, АЛ2 і до АЛ5. Цифра порядковий номер. Добре обробляється різанням, газовому і аргонодуговому зварюванню.

З нього виготовляють корпуси, компресори, блоки циліндрів внутрішнього згоряння, корпуси асинхронних двигунів потужністю до 4 кВт.

Дуралюмін – це сплав алюмінію з міддю (4%), магнієм (0,5%) і марганцем (0,5%). Має назву від французької dur – твердий. Позначають Д1, Д16, Д18. Цифри – це умовний номер.

Добре зварюється, гартується, для захисту від корозії листові дуралюміни піддають плакуванню, тобто покривають тонким шаром чистого алюмінію, який після окислення захищає основну конструкцію. Широко застосовують в літакобудуванні, для виготовлення кузовів вантажних автомобілів, будівельних конструкцій, труб, з Д18 заклепки.

Магналій – це сплав алюмінію з магнієм, вміст якого 0,4-1,6%. Марки АМг 1 – Амг 6. Число це порядковий номер. Добре обробляються тиском, добре зварюються, стійкі проти корозії. Ці сплави використовують для виготовлення трубопроводів, бензобаків, віконних рам, віконних конструкцій.

Авіалі –це сплави на основі системи алюміній-магній-кремній, які маркуються літерами АВ, АД і цифрами – умовними номерами сплавів, наприклад, АД31, АД33, АД35, АВ. Ці сплави мають вищу пластичність у гарячому й холодному станах, ніж дуралюміни, але поступаються за показниками міцності. Гартуються при температурі 520-5300С з охолодженням у воді.

Застосовують авіалі для виготовлення деталей і елементів конструкцій у літако- й вертолітобудуванні, а також кованих деталей двигунів, барабанів коліс, рам, дверей тощо.

За обсягами виробництва мідь посідає третє місце після заліза та алюмінію. Запаси її у земній корі дорівнюють 0,01 %. Мідь одержують із сульфідних руд, які мають від 0,5 до 5% міді. Чиста мідь – це в’язкий пластичний важкий рожево-червоний метал, густина якого становить D=8920 кг/м3, температура плавлення – 1083оС, твердість – НВ 450, відносне видовження – 50%. На повітрі мідь окислюється повільно, покриваючись тонкою плівкою, яка захищає її від подальшого окислення. По теплопровідності мідь займає перше місце серед металів. Висока провідність і стійкість проти корозії в поєднанні з високою пластичністю роблять мідь основним матеріалом для проводів. Мідь у чистому вигляді для виготовлення деталей машин не застосовують – погано обробляється різанням.

Мідь – один із найкращих провідників струму після срібла. Питомий електричний опір її становить Р=0,017 мкОм м. Технічну чисту мідь маркують М0, М1, М2, М3, М4 залежно від вмісту домішок у відсотках чистої міді – від 99,95 до 99,0% відповідно. М0 – 99,95% чистої міді, 0,05% домішки, в т. ч. 0,02% кисню.

Із чистої міді виготовляють проводи Ø до

При холодному протягуванні одержують тверду мідь марки МТ, яка має високу міцність, твердість і пружність при згинанні. З неї виготовляють контактні проводи і колекторні пластини.

Якщо мідь відпалити, тобто нагріти до температури 300-500оС без доступу повітря, то одержують м’яку,( відпалену) мідь марки ММ.

З м’якої міді виготовляють обмотувальні проводи і кабелі.

Бронзи – це сплави міді з оловом, алюмінієм, марганцем, кремнієм, берилієм, свинцем.

Маркують бронзи літерами Бр, далі літерами позначають елементи, що входять до складу бронзи: О – олово, Ц – цинк, А – алюміній, С – свинець, Ж – залізо, Мц – марганець, Б – берилій. Після цього цифрами вказують середній вміст елементів у відсотках (вміст міді цифрами не вказують). Наприклад, марка БрОЦ4-3 означає, що бронза містить олова 4% і цинку 3%, решта – мідь; БрОЦС5-5-5 – бронза містить олова, цинку і свинцю по 5%, решта – мідь.

Олов’янисті бронзи (БрО3, БрО6, БрО10 та інші) застосовують для виготовлення фольги, сітки, дріт, прутки, стрічки, для антифрикційних деталей тощо.

Алюмінієві бронзи (БрА5, БрА7, БрАЖ9-4 та інші) застосовують для виготовлення шестерень, втулок, сідел клапанів та інших навантажених деталей, які працюють в умовах тертя.

Марганцеві бронзи (БрМц5, БрМцС20-5) мають високу пластичність, корозійну стійкість , жароміцність. З них виготовляють деталі для теплоелектростанцій, котли, вентилі, арматуру тощо.

Свинцевисті бронзи (БрС30, БрОС5-25) широко використовуються у машинобудуванні як антифрикційний матеріал.

Кремнієві бронзи (БрКН1-3, БрКМц3-1) застосовують для виготовлення прутків, смуг, виливки, заготовки для виробів, які працюють за температур до 500оС.

Берилієві бронзи (БрБ2) використовують для важливих пружин і пружних контактів. Ця бронза працює в температурному інтервалі від -250 до +250оС і не дає іскру. З неї виготовляють пружні контакти, пружини, без іскровий інструмент для ведення вибухонебезпечних гірничих робіт.

З бронзи також виготовляють стрічки, проволоку, струмоведучі пружини, а також виготовляють проводи для ліній електричного транспорту.

Латуні – це сплав міді з цинком, вміст якого до 45% та іншими легуючими елементами до 9%. Латуні бувають простими та складними. Позначають літерою Л і цифрами, що показують вміст міді у відсотках (наприклад, сплав Л62 містить 62% міді і 38% цинку). Латунь марки ЛС59-1Л (59% міді, 1% свинець, 40% цинку, Л - ливарна). З неї виготовляють арматуру, фасонне лиття, втулки. З простих латуней виготовляють прутки, стрічки, гільзи патронів, радіаторні трубки, дріт, фольгу. Латунь Л80 має колір золота. Використовують її при виготовленні ювелірних і декоративних виробів, а також для відповідальних деталей.

Складні латуні позначають літерою Л і після літери інших елементів (О – олово, С – свинець, Ж – залізо, Ф – фосфор). Латунь ЛАЖМц66-6-3-2 – містить міді 66%, алюмінію – 6%, заліза – 3%, марганцю – 2%, решта 23% цинку. З неї виготовляють черв’ячні гвинти для важких умов праці.

З латуні виготовляють проволоку, прутки, стрічки, полоси, листи, труби.

Алюміній – це сріблясто-білий легкий і пластичний метал. Він є другим після міді провідниковим матеріалом завдяки його великій провідності і стійкості проти корозії. Алюміній в 3,5 рази легше міді, густина його 2700 кг/м3, температура плавлення 6600С, питомий електричний опір Р=0,027 мк Ом м.

На повітрі швидко окислюється та вкривається тонкою оксидною плівкою з великим електричним опором, яка захищає його від подальшої корозії. При з’єднанні з іншими металами обов’язково повинна бути ізоляція (наприклад, лакуванням).

З алюмінію виготовляють шини, проводи, литі роторні обмотки для електромашин, фольгу для конденсаторів.

Промисловість виготовляє провідниковий алюміній 13 марок з різною ступеню чистоти. Алюміній марок А999 має 0,001% домішок, А995 – 0,005% домішок застосовують для виготовлення фольги для конденсаторів.

Менш чистий алюміній марок А97 та А95 використовують для виготовлення корпусів електролітичних конденсаторів.

Промисловість випускає алюмінієвий дріт таких марок: АМ – м’який, АНТ – напівтвердий, АТ – твердий. З нього виготовляють проволоку діаметром від 0,08 до

Алюмінієві проводи та струмоведучі деталі з’єднують гарячою та холодною зваркою, а також пайкою. Холодне зварювання проводять в спеціальних пристроях під великим тиском за рахунок дифузії кристалів.

Погано обробляється різанням.

Сплави алюмінію мають малу питому вагу, високі механічні властивості, легко обробляється різанням і штампуванням, стійкі проти корозії, високу електропровідність.

Сплав альдрей – містить 0,3-0,5% міді, 0,4-0,7% кремнію, 0,2-0,3% заліза, решта алюміній. Має підвищену механічну міцність (у 2 рази міцніше алюмінію), питомий електричний опір 0,032 мк Ом м. Сплав альдрей використовують для виготовлення проводів ліній електропередачі.

Силумін – це сплав алюмінію з кремнієм, вміст якого до 13%. Маркірують АЛ1, АЛ2 і до АЛ5. Цифра порядковий номер. Добре обробляється різанням, газовому і аргонодуговому зварюванню.

З нього виготовляють корпуси, компресори, блоки циліндрів внутрішнього згоряння, корпуси асинхронних двигунів потужністю до 4 кВт.

Дуралюмін – це сплав алюмінію з міддю (4%), магнієм (0,5%) і марганцем (0,5%). Має назву від французької dur – твердий. Позначають Д1, Д16, Д18. Цифри – це умовний номер.

Добре зварюється, гартується, для захисту від корозії листові дуралюміни піддають плакуванню, тобто покривають тонким шаром чистого алюмінію, який після окислення захищає основну конструкцію. Широко застосовують в літакобудуванні, для виготовлення кузовів вантажних автомобілів, будівельних конструкцій, труб, з Д18 заклепки.

Магналій – це сплав алюмінію з магнієм, вміст якого 0,4-1,6%. Марки АМг 1 – Амг 6. Число це порядковий номер. Добре обробляються тиском, добре зварюються, стійкі проти корозії. Ці сплави використовують для виготовлення трубопроводів, бензобаків, віконних рам, віконних конструкцій.

Авіалі –це сплави на основі системи алюміній-магній-кремній, які маркуються літерами АВ, АД і цифрами – умовними номерами сплавів, наприклад, АД31, АД33, АД35, АВ. Ці сплави мають вищу пластичність у гарячому й холодному станах, ніж дуралюміни, але поступаються за показниками міцності. Гартуються при температурі 520-5300С з охолодженням у воді.

Законспектувати. Вивчити матеріал.

11.02.2025

Тема уроку: Гідрорідини

Гальмова рідина «Нева» працездатна при температурі навколишнього повітря -40...+45 0С. Застосовують у гідроприводі гальм і зчеплень старих моделей вантажних і легкових автомобілів (випуску до 1985 р.). Cтpок служби - не більш одного року.

Гальмова рідина «Томь» має кращі експлуатаційні властивості, чим «Нева», більш високу температуру кипіння. Сумісна з «Невою» при змішуванні в будь-яких співвідношеннях.

Працездатна при температурі навколишнього повітря від -40 до +450С. Застосовують у гідроприводі гальм і зчеплень усіх моделей вантажних і легкових автомобілів, за винятком переднеприводных автомобілів ВАЗ. Термін служби рідини «Томь» - 2 роки.

Гальмові рідини «РосаДОТ-4», «Роса-3» і «Роса» - високотемпературні рідини, що представляють собою композиції на основі боруутримуючих поліефірів, містять антіокісні й антикорозійні присадки.

Рідини «Роса» і «Роса-3» відрізняються від рідини «Роса ДОТ-4» наявністю в її складі різних пластифікаторів, однак через відсутність сировини ці марки практично не випускають. Рідини мають високі значення температури кипіння (260 0С) і температури кипіння «зволоженої» рідини (165 °С). Працездатні в діапазоні температур навколишнього повітря від -40 до +45 0С. Застосовуються в гальмових системах сучасних вантажних і легкових автомобілів у тому числі переднеприводных автомобілів ВАЗ.

Сумісні з гальмовими рідинами «Томь» і «Нева» у будь-яких співвідношеннях. Термін служби - 3 роки.

Гальмова рідина БСК - суміш рівних частин касторової олії і бутанола. За рахунок органічного барвника пофарбована в оранжево-червоний колір. Працездатна при температурі навколишнього повітря від -20 до +30 °С. Застосовують у гідроприводі гальм і зчеплень старих моделей вантажних і легкових автомобілів, за винятком автомобілів ВАЗ.

Амортизаторні рідини є робочим середовищем у гідравлічних амортизаторах ричажно-кулачкового і телескопічного типу, а також у телескопічних стійках.

Основним показником амортизаторных рідин є (кінематична в'язкість при позитивних і негативних температурах. Так, при температурі -20 °С в'язкість не повинна перевищувати 800мм3/с. При більш високій в'язкості робота амортизаторів різко погіршується і відбувається блокування підвіски.

Амортизаторні рідини повинні володіти гарними властивостями, що змащують, забезпечуючи достатню зносостійкість амортизаторів, не повинні бути схильні до піноутворенню, тому що це знижує енергоємність амортизатора і порушує умови змащення пара тертя.

Також важливими характеристиками амортизаторних рідин є стабільність проти окислювання, механічна стабільність, випаровуваність і сумісність з гумовими ущільненнями.

Амортизаторні рідини являють собою маловязку нафтову основу, що містить, як правило, в’язкісну, депресорну, антиокисну, противозносну, диспергірующу й антипінну присадки.

Випускають кілька марок амортизаторних рідин: АЖ-12Т, ГРЖ-12 і МГП-12 (під торговою маркою «Славолаж»).

Дайте відповіді на запитання:

Які гідрорідини для автомобіля ви знаєте?

Законспектувати. Вивчити матеріал.

Гальмова рідина «Нева» працездатна при температурі навколишнього повітря -40...+45 0С. Застосовують у гідроприводі гальм і зчеплень старих моделей вантажних і легкових автомобілів (випуску до 1985 р.). Cтpок служби - не більш одного року.

Гальмова рідина «Томь» має кращі експлуатаційні властивості, чим «Нева», більш високу температуру кипіння. Сумісна з «Невою» при змішуванні в будь-яких співвідношеннях.

Працездатна при температурі навколишнього повітря від -40 до +450С. Застосовують у гідроприводі гальм і зчеплень усіх моделей вантажних і легкових автомобілів, за винятком переднеприводных автомобілів ВАЗ. Термін служби рідини «Томь» - 2 роки.

Гальмові рідини «РосаДОТ-4», «Роса-3» і «Роса» - високотемпературні рідини, що представляють собою композиції на основі боруутримуючих поліефірів, містять антіокісні й антикорозійні присадки.

Рідини «Роса» і «Роса-3» відрізняються від рідини «Роса ДОТ-4» наявністю в її складі різних пластифікаторів, однак через відсутність сировини ці марки практично не випускають. Рідини мають високі значення температури кипіння (260 0С) і температури кипіння «зволоженої» рідини (165 °С). Працездатні в діапазоні температур навколишнього повітря від -40 до +45 0С. Застосовуються в гальмових системах сучасних вантажних і легкових автомобілів у тому числі переднеприводных автомобілів ВАЗ.

Сумісні з гальмовими рідинами «Томь» і «Нева» у будь-яких співвідношеннях. Термін служби - 3 роки.

Гальмова рідина БСК - суміш рівних частин касторової олії і бутанола. За рахунок органічного барвника пофарбована в оранжево-червоний колір. Працездатна при температурі навколишнього повітря від -20 до +30 °С. Застосовують у гідроприводі гальм і зчеплень старих моделей вантажних і легкових автомобілів, за винятком автомобілів ВАЗ.

Амортизаторні рідини є робочим середовищем у гідравлічних амортизаторах ричажно-кулачкового і телескопічного типу, а також у телескопічних стійках.

Основним показником амортизаторных рідин є (кінематична в'язкість при позитивних і негативних температурах. Так, при температурі -20 °С в'язкість не повинна перевищувати 800мм3/с. При більш високій в'язкості робота амортизаторів різко погіршується і відбувається блокування підвіски.

Амортизаторні рідини повинні володіти гарними властивостями, що змащують, забезпечуючи достатню зносостійкість амортизаторів, не повинні бути схильні до піноутворенню, тому що це знижує енергоємність амортизатора і порушує умови змащення пара тертя.

Також важливими характеристиками амортизаторних рідин є стабільність проти окислювання, механічна стабільність, випаровуваність і сумісність з гумовими ущільненнями.

Амортизаторні рідини являють собою маловязку нафтову основу, що містить, як правило, в’язкісну, депресорну, антиокисну, противозносну, диспергірующу й антипінну присадки.

Випускають кілька марок амортизаторних рідин: АЖ-12Т, ГРЖ-12 і МГП-12 (під торговою маркою «Славолаж»).

Дайте відповіді на запитання:

Які гідрорідини для автомобіля ви знаєте?

Законспектувати. Вивчити матеріал.

11.02.2025

Тема уроку: Заходи безпеки під час роботи з етилованим бензином і антифризом

Отруєння випарами бензину трапляється найчастіше.

При тривалому вдиханні може спричинити хронічне отруєння, ознаками якого є недокрів’я, головний біль, млявість, стомлюваність, сонливість або безсоння та виснаженість.

Безпечним вважається повітря при концентрації випарів бензину не більше 0,3 мг/л. Якщо 5-10 мг/л через декілька хвилин настає гостре отруєння: головний біль, неприємні відчуття в горлі, кашель, слиновиділення, зниження температури тіла та артеріального тиску, вповільнення пульсу.

Якщо 30-40 мг/л, то протягом 5-10 хвилин небезпечно для життя. При більший концентрації випарів бензину смерть може настати миттєво.

З підвищенням температури повітря токсичність бензинових випарів різко збільшується.

Крізь шкіру також потрапляє отрута в організм. Якщо опустити руку в бензин і потримати її там 5-7 хвилин, то після цього повітря, що вдихається, міститиме випари бензину, оскільки при цьому в 1 л крові буде знаходитися 0,5 мг бензину, а через 15 хвилин – близько 31 мг.

Найбільша небезпека гострого отруєння випарами бензину виникає під час виконанні робіт у закритому приміщенні, очищенні резервуарів і тари від залишків бензину та у ремонтних цехах.

При поганому провітрюванні таких приміщень повітря швидко насичується випарами бензину до небезпечних концентрацій, тому при виконання таких робіт потрібна ретельно дотримуватись правил техніки безпеки. Серйозне отруєння може виникнути при потраплянні бензину всередину організму вразі його засмоктування ротом через шланг або при продуванні ротом деталей паливної апаратури.

В цьому випадку може статися тяжке запалення легенів. При частковому контакті бензином можуть виникати як гострі запалення, так і хронічні екземи та інші захворювання шкіри.

Токсичність етилованих бензинів ще більше, тому що тетраетил свинець має властивість отрути.

Слід пам’ятати, що під час тривалого зберігання етилованих бензинів в ємкостях а осад випадає до 15% тетраетил свинцю, тому при очищенні ємкостей з-під бензину слід бути дуже обережним.

Для запобігання отруєння тетраетил свинцем під час роботи з етиловими бензинами необхідно ретельно виконувати такі правила.

Етилований бензин можна використовувати тільки як пальне для бензинових двигунів. Ні в якому разі його не можна застосовувати в освітлювальних лампах, запальничках, паяльних лампах, бензопилах, для технічних потреб як розчинник для промивання деталей, миття рук тощо.

Відомі випадки отруєння (з смертельними наслідками) при використанні етилованого бензину для очищення одягу в не провітреному приміщенні, На ємкостях для зберігання етилованого бензину мають бути написи, зроблені великими літерами фарбою, що не змивається, «етилований бензин – отруйний».

Засмоктування етилованого бензину чи продування паливної апаратури категорично забороняється, бо отруйна для етилованого бензину найсильніше проявляється, коли він потрапляє всередину організму.

Ні в якому разі не можна зберігати і транспортувати етилований бензин разом із харчовими продуктами (вони легко поглинають тетраетил свинець).

Небезпечно використовувати з-під етилованих бензинів тару для зберігання харчових продуктів та води. Не можна вживати їжу або брати у рот цигарку, не помивши перед цим руки теплою водою з милом.

Якщо етилований бензин потрапив на шкіру, то потрібно швидко й ретельно витерти її тканиною, змоченою гасом, щоб не втерти в шкіру, а потім обмити це місце теплою водою з милом.

Якщо етилованим бензином облити частину тіла, то необхідно швидко зняти одяг, легенько обтерти уражену ділянку тіла ватою, змоченою гасом, прийняти теплий душ з милом і надягнути чистий одяг.

Коли етилований бензин потрапив в очі, то треба швидко промити їх теплою водою.

При випадковому потраплянні етилованого бензину в шлунок слід викликати блювання та промити шлунок содовим розчином.

Якщо розлита значна кількість етилованого бензину, то це може створити небезпеку отруєння тетраетил свинцем, особливо в маленьких не провітрю вальних гаражах індивідуального користування. У цих випадках місце, на якому було розлито бензин, слід про дегазувати розчином хлористого вапна (одна частина вапна на 3-5 частин води).

Якщо етилований бензин був розлитий на цементну чи асфальтну підлогу, то залите місце треба ретельно витерти сухою тканиною, а після цього облити його чистим гасом, а тканину спалити.

Під час ремонту двигуна, що працює на етилованому бензині, необхідно ретельно дотримуватися усіх заходів обережності: усі деталі, що стикаються з ним (бензонасос, відстійник, бензофільтр, карбюратор, бензопроводи, головки поршнів, свічки, клапани й клапанні гнізда, трубопроводи), потрібно промити чистим гасом, а при дрібному ремонті – щіткою, змоченою в гасі.

Небезпека отруєння етилованим бензином зростає внаслідок здатності тетраетил свинцю осідати на стінах, підлогах, одязі, бетоні, штукатурці, грунті. Для знешкоджування грунту, підлоги та інших матеріалів застосовують дегазатори – дихлорамін (15% - розчин у бензині) і хлорне вапно (у пропорції 1:3).

Антифризи також досить токсичні. Смертельна доза етиленгликолевих рідин становить 20-30 г. Тому після роботи з антифризом слід ретельно вимити руки з милом, а в разі проникання рідини у шлунок – промити його 2%-ним розчином соди.

Питання для закріплення:

1. Яка концентрація етилованого бензину у повітрі є безпечною?

2. Яка концентрація етилованого бензину у повітрі є небезпечною?

3. Де не можна використовувати етилований бензин?

4.Що робити, якщо етилований бензин потрапив на шкіру?

Законспектувати. Вивчити матеріал.

04.02.2025

Тема уроку: Мастильні матеріали

За ДСТУ 3447-96 у цьому ж розумінні:

Мастило — матеріал, який підводять (наносять) до поверхні тертя для зменшення сили тертя і (чи) зносу.

Розрізняють:

рідкі мастила, що не містять згущувачів або містять їх у незначних кількостях, які відносяться до олив: моторні, трансмісійні, індустріальні та ін.;

структуровані мастила або просто мастила (містять згущувачі у суттєвих кількостях): мильні, органічні, неорганічні, консерваційні, ущільнювальні, технологічні, консистентні, пластичні тощо.

В останньому (вужчому) розумінні за ДСТУ 3437-96:

Мастило — пластичний матеріал, який являє собою структуровану з загусником оливу, застосовувану для зменшення тертя, консервації виробів та герметизації ущільнень.

Залежно від характеристик матеріалів пари тертя, для змащування можуть бути використані рідкі (наприклад, мінеральні, напівсинтетичні і синтетичні оливи) і тверді (фторопласт, графіт, дисульфід молібдену) речовини.

Законспектувати. Вивчити матеріал.

За ДСТУ 3447-96 у цьому ж розумінні:

Мастило — матеріал, який підводять (наносять) до поверхні тертя для зменшення сили тертя і (чи) зносу.

Розрізняють:

рідкі мастила, що не містять згущувачів або містять їх у незначних кількостях, які відносяться до олив: моторні, трансмісійні, індустріальні та ін.;

структуровані мастила або просто мастила (містять згущувачі у суттєвих кількостях): мильні, органічні, неорганічні, консерваційні, ущільнювальні, технологічні, консистентні, пластичні тощо.

В останньому (вужчому) розумінні за ДСТУ 3437-96:

Мастило — пластичний матеріал, який являє собою структуровану з загусником оливу, застосовувану для зменшення тертя, консервації виробів та герметизації ущільнень.

Залежно від характеристик матеріалів пари тертя, для змащування можуть бути використані рідкі (наприклад, мінеральні, напівсинтетичні і синтетичні оливи) і тверді (фторопласт, графіт, дисульфід молібдену) речовини.

Законспектувати. Вивчити матеріал.

04.02.2025

Тема уроку: Вибір мастильних матеріалів

Поговоримо про те, як вибрати моторне масло, яке найкраще підходить для вашого автомобіля.

Багато автолюбителів замислюються про вибір моторного масла лише в той момент, коли приходить пора його міняти. А момент цей найчастіше настає зовсім не після 10 тисяч кілометрів пробігу, як вказує більшість виробників. Тут дуже багато залежить від умов, в яких експлуатується машина. Деякі обставини змушують проводити заміну масла раніше, через кожні 8-9 тисяч кілометрів.

Поговоримо про фактори, що прискорюють потребу в заміні моторного масла:

- часта запиленість повітря;

- сильні морози;

- часті перепади температур;

- погані дороги або практично повна їх відсутність;

- експлуатація машини для перевезення важких вантажів.

Поговоримо про те, як вибрати моторне масло, яке найкраще підходить для вашого автомобіля.

Багато автолюбителів замислюються про вибір моторного масла лише в той момент, коли приходить пора його міняти. А момент цей найчастіше настає зовсім не після 10 тисяч кілометрів пробігу, як вказує більшість виробників. Тут дуже багато залежить від умов, в яких експлуатується машина. Деякі обставини змушують проводити заміну масла раніше, через кожні 8-9 тисяч кілометрів.

Поговоримо про фактори, що прискорюють потребу в заміні моторного масла:

- часта запиленість повітря;

- сильні морози;

- часті перепади температур;

- погані дороги або практично повна їх відсутність;

- експлуатація машини для перевезення важких вантажів.

Як вибрати моторне масло

Поради для правильного вибору моторного масла.

- Дотримуйтесь рекомендацій виробника автомобіля

Вибираючи моторне масло, обов’язково вивчіть сервісну книжку автомобіля і врахуйте всі зазначені там рекомендації. Якщо з якої-небудь причини заглянути в інструкцію неможливо, запитаєте поради у офіційного дилера моделі або в магазині, що торгує запчастинами для машин вашої марки. Потрібні дані найчастіше представлені у вигляді коду – допуску виробника автомобілів по маслу для того чи іншого виду двигуна. Цей код може бути як в міжнародній класифікації (SAE, API, ILSAC), так і європейської (ACEA). Кожен вид суміші має певний хімічний склад і набором присадок. Якщо моторне масло вибрати неправильно, це може збільшити витрату палива, знизити потужність двигуна і навіть привести до його пошкодження.

- При виборі враховуйте марку попереднього моторного масла

Багато автолюбителів купують машини, що були у вжитку. У цьому випадку обов’язково потрібно запитати у попереднього власника, яким маслом він користувався в останній раз. Справа в тому, що два різних види масла можуть вступити між собою в небажану хімічну реакцію, що негативним чином позначиться на функціональності двигуна. Якщо необхідну інформацію отримати неможливо, перед заміною масла потрібно обов’язково промити мотор автомобіля.

- Вибирайте тільки сертифіковане моторне масло

Знаючи про те, яке масло використовувалося в минулий раз, і з огляду на рекомендації виробників, починайте шукати найбільш підходящу для вашої машини суміш.

Причому при виборі моторного масла орієнтуйтеся не на поради фірм, що випускають цю продукцію, а на рекомендації виробника автомобіля. Намагайтеся критично ставитися до тверджень менеджерів спеціалізованих магазинів, які переконують вас придбати саме «нове і краще» масло. Можливо, продавець і не кривить душею, але це зовсім не означає, що рекомендований продукт підійде для вашого автомобіля найкраще.

- Не забудьте звернути увагу на вид, клас і в’язкість масла.

Чим сильніше ви звузите вибір, тим простіше вам буде зупинитися на будь-якій конкретній марці. Пам’ятайте, що в своїх рекомендаціях автовиробники часто вказують можливість використання відразу декількох марок масла однієї і тієї ж фірми.

Однак ті чи інші марки часто мають між собою суттєві відмінності. Масла можуть бути мінеральні, синтетичні і напівсинтетичні, мати різні класи і різну в’язкість. При виборі останнього параметра враховуйте наступний момент: високотемпературна в’язкість масла повинна бути вище, якщо двигун машини довше перебував у експлуатації і у автомобіля великий пробіг. Зрозуміло, параметр в’язкості моторного масла слід вибирати в допущених автовиробником межах.

При виборі інших властивостей продукту враховуйте особливості раніше використаного масла, а також дотримуйтесь інструкції виробника.

Поради для правильного вибору моторного масла.

- Дотримуйтесь рекомендацій виробника автомобіля

Вибираючи моторне масло, обов’язково вивчіть сервісну книжку автомобіля і врахуйте всі зазначені там рекомендації. Якщо з якої-небудь причини заглянути в інструкцію неможливо, запитаєте поради у офіційного дилера моделі або в магазині, що торгує запчастинами для машин вашої марки. Потрібні дані найчастіше представлені у вигляді коду – допуску виробника автомобілів по маслу для того чи іншого виду двигуна. Цей код може бути як в міжнародній класифікації (SAE, API, ILSAC), так і європейської (ACEA). Кожен вид суміші має певний хімічний склад і набором присадок. Якщо моторне масло вибрати неправильно, це може збільшити витрату палива, знизити потужність двигуна і навіть привести до його пошкодження.

- При виборі враховуйте марку попереднього моторного масла

Багато автолюбителів купують машини, що були у вжитку. У цьому випадку обов’язково потрібно запитати у попереднього власника, яким маслом він користувався в останній раз. Справа в тому, що два різних види масла можуть вступити між собою в небажану хімічну реакцію, що негативним чином позначиться на функціональності двигуна. Якщо необхідну інформацію отримати неможливо, перед заміною масла потрібно обов’язково промити мотор автомобіля.

- Вибирайте тільки сертифіковане моторне масло

Знаючи про те, яке масло використовувалося в минулий раз, і з огляду на рекомендації виробників, починайте шукати найбільш підходящу для вашої машини суміш.

Причому при виборі моторного масла орієнтуйтеся не на поради фірм, що випускають цю продукцію, а на рекомендації виробника автомобіля. Намагайтеся критично ставитися до тверджень менеджерів спеціалізованих магазинів, які переконують вас придбати саме «нове і краще» масло. Можливо, продавець і не кривить душею, але це зовсім не означає, що рекомендований продукт підійде для вашого автомобіля найкраще.

- Не забудьте звернути увагу на вид, клас і в’язкість масла.

Чим сильніше ви звузите вибір, тим простіше вам буде зупинитися на будь-якій конкретній марці. Пам’ятайте, що в своїх рекомендаціях автовиробники часто вказують можливість використання відразу декількох марок масла однієї і тієї ж фірми.

Однак ті чи інші марки часто мають між собою суттєві відмінності. Масла можуть бути мінеральні, синтетичні і напівсинтетичні, мати різні класи і різну в’язкість. При виборі останнього параметра враховуйте наступний момент: високотемпературна в’язкість масла повинна бути вище, якщо двигун машини довше перебував у експлуатації і у автомобіля великий пробіг. Зрозуміло, параметр в’язкості моторного масла слід вибирати в допущених автовиробником межах.

При виборі інших властивостей продукту враховуйте особливості раніше використаного масла, а також дотримуйтесь інструкції виробника.

Як вибрати моторне масло по API

Всі масла, незважаючи на постійне внесення доповнень до класифікації за умовами застосування і експлуатаційним параметрам, діляться на дві категорії – «S» і «C». Якщо потрібно вибрати моторне масло для двигуна внутрішнього згоряння, слід звернутися до першої з них – Service. До категорії Commercial відносяться масла для двигунів, що працюють на дизельному паливі.

Категорія «S» має кілька класів. Один по одному зростання вимог до якості масла вони розташовуються в такий спосіб: SA, SB, SC, SD, SE, SF, SG, SH, SJ, SL, SM і SN. Відповідно до класифікації по API, масло якісніше, якщо в його назві друга буква далі від алфавіту. Сьогодні для бензинових двигунів найбільш актуальним є клас SN, а для дизельних – CF. Втім, у продажу є і універсальні масла з подвійним маркуванням (наприклад, SN / CF), які підходять для різних типів двигунів.

Масла класом вище SL – енергозберігаючі, тобто економлять паливо. Хоча насправді різницю між продукцією різних виробників складно відчути, адже вона становить не більше 2-3 відсотків.

При виборі моторного масла стежте, щоб на упаковці стояла маркування не нижче класу SM або SN. Завдяки використанню такого продукту покращується робота двигуна.

Всі масла, незважаючи на постійне внесення доповнень до класифікації за умовами застосування і експлуатаційним параметрам, діляться на дві категорії – «S» і «C». Якщо потрібно вибрати моторне масло для двигуна внутрішнього згоряння, слід звернутися до першої з них – Service. До категорії Commercial відносяться масла для двигунів, що працюють на дизельному паливі.

Категорія «S» має кілька класів. Один по одному зростання вимог до якості масла вони розташовуються в такий спосіб: SA, SB, SC, SD, SE, SF, SG, SH, SJ, SL, SM і SN. Відповідно до класифікації по API, масло якісніше, якщо в його назві друга буква далі від алфавіту. Сьогодні для бензинових двигунів найбільш актуальним є клас SN, а для дизельних – CF. Втім, у продажу є і універсальні масла з подвійним маркуванням (наприклад, SN / CF), які підходять для різних типів двигунів.

Масла класом вище SL – енергозберігаючі, тобто економлять паливо. Хоча насправді різницю між продукцією різних виробників складно відчути, адже вона становить не більше 2-3 відсотків.

При виборі моторного масла стежте, щоб на упаковці стояла маркування не нижче класу SM або SN. Завдяки використанню такого продукту покращується робота двигуна.

Яке моторне масло краще вибрати – синтетику або напівсинтетику

Зазвичай за еталон приймають масло, спочатку залите автовиробником в мотор. У провідних компаній показник якості масла не буває менше класу SL, правда, мастило може відрізнятися за рівнем в’язкості. Більшість виробників машин при експлуатації автомобіля в холодну пору року радять використовувати масло 5W-20 або 5W-30. Продукт 10W-30 рекомендується застосовувати як додатковий в жарку пору.

Масло на основі однієї лише синтетики призначене для високотехнологічних двигунів з відмінним ККД, що стоять, наприклад, в Chevrolet Corvette або Mercedes-Benz. Масла, що пройшли випробування в лабораторних і польових умовах (що обов’язково позначено в маркуванні), здатні ефективно працювати навіть в критичних режимах, незалежно від коефіцієнта в’язкості і навіть попадання в них вологи.

Такі масла без проблем можна використовувати як при сильній спеці, так і серйозних морозах – вони в будь-якому випадку збережуть чудову здатність.

До складу напівсинтетичних мастил входить синтетика, змішана з мінеральним маслом. Вибір подібного продукту часто продиктований необхідністю захисту від важких навантажень і сильної спеки. Подібні масла часто купують власники важких позашляховиків. Та й для комерційного транспорту в зв’язку з його підвищеним експлуатаційним навантаженням цей продукт практично незамінний.

Законспектувати. Вивчити матеріал.

Зазвичай за еталон приймають масло, спочатку залите автовиробником в мотор. У провідних компаній показник якості масла не буває менше класу SL, правда, мастило може відрізнятися за рівнем в’язкості. Більшість виробників машин при експлуатації автомобіля в холодну пору року радять використовувати масло 5W-20 або 5W-30. Продукт 10W-30 рекомендується застосовувати як додатковий в жарку пору.

Масло на основі однієї лише синтетики призначене для високотехнологічних двигунів з відмінним ККД, що стоять, наприклад, в Chevrolet Corvette або Mercedes-Benz. Масла, що пройшли випробування в лабораторних і польових умовах (що обов’язково позначено в маркуванні), здатні ефективно працювати навіть в критичних режимах, незалежно від коефіцієнта в’язкості і навіть попадання в них вологи.

Такі масла без проблем можна використовувати як при сильній спеці, так і серйозних морозах – вони в будь-якому випадку збережуть чудову здатність.

До складу напівсинтетичних мастил входить синтетика, змішана з мінеральним маслом. Вибір подібного продукту часто продиктований необхідністю захисту від важких навантажень і сильної спеки. Подібні масла часто купують власники важких позашляховиків. Та й для комерційного транспорту в зв’язку з його підвищеним експлуатаційним навантаженням цей продукт практично незамінний.

Законспектувати. Вивчити матеріал.

28.01.2025

Тема уроку: Властивості дизельного палива

Ди́зельне па́ливо — рідка речовина, що є головним видом палива для дизельних двигунів.

Зазвичай під цим терміном розуміють паливо, що виходить з гасово-газойлевих фракцій прямої перегонки нафти

Основний показник дизельного палива — цетанове число (Л-45).

Метанове число характеризує здатність палива до займання в камері згорання і рівне об'ємному вмісту цетану в суміші з α-метилнафталіном, яке в стандартних умовах ASTM D613 має однакову займистість порівняно з дослідженим паливом.

Густина дизельного палива 0,79 — 0,97 г/см³, температура спалаху 35—80°С

(температура спалаху, визначена по ASTM D93, для дизельного палива повинна бути не вище 70 C ).

Температура перегонки, визначена по ASTM D86, для дизельного палива не повинна бути нижче 200 і вище 350 °C .

Температура помутніння - якісна температурна характеристика рідинного палива, яка свідчить про наявність у ньому парафіну, випадання парафіну. Крім того, Т.п.п. залежить від вмісту в паливі води. Методи визначення Т.п.п. регламентуються ГОСТ 5066-91. Температура помутніння для літніх сортів дизельного палива не вище −5 °C, а для зимових — від −25 до −30 °C. Температура застигання повинна бути на 5—10°С нижча температури помутніння.

В Україні чинний державний стандарт технологічних умов з виготовлення дизельного палива ДСТУ 3868-99. Цим стандартом передбачено дві марки дизельного палива:

- літнє;

- зимове.

Записати властивості дизельних палив:

№

Властивість

літне

зимове

1

Цетанове число

45

45

2

Фракційний склад

50% палива переганяється за температури, °С не вище

96% палива переганяється за температури, °С не вище

280

370

280

370

3

Кінематична в’язкість за температури 20 °С, мм2/с, в межах

3-6

1,8-6,0

4

Температура застигання, °С, не вище

-10

-25

5

Температура займання в закритому тиглі, °С, не нижче, для:

тепловозних, суднових дизелів і газових турбін

дизелів загального призначення

62

40

40

35

Законспектувати. Вивчити матеріал.

Ди́зельне па́ливо — рідка речовина, що є головним видом палива для дизельних двигунів.

Зазвичай під цим терміном розуміють паливо, що виходить з гасово-газойлевих фракцій прямої перегонки нафти

Основний показник дизельного палива — цетанове число (Л-45).

Метанове число характеризує здатність палива до займання в камері згорання і рівне об'ємному вмісту цетану в суміші з α-метилнафталіном, яке в стандартних умовах ASTM D613 має однакову займистість порівняно з дослідженим паливом.

Густина дизельного палива 0,79 — 0,97 г/см³, температура спалаху 35—80°С

(температура спалаху, визначена по ASTM D93, для дизельного палива повинна бути не вище

Температура перегонки, визначена по ASTM D86, для дизельного палива не повинна бути нижче 200 і вище

Температура помутніння - якісна температурна характеристика рідинного палива, яка свідчить про наявність у ньому парафіну, випадання парафіну. Крім того, Т.п.п. залежить від вмісту в паливі води. Методи визначення Т.п.п. регламентуються ГОСТ 5066-91. Температура помутніння для літніх сортів дизельного палива не вище −5 °C, а для зимових — від −25 до −30 °C. Температура застигання повинна бути на 5—10°С нижча температури помутніння.

В Україні чинний державний стандарт технологічних умов з виготовлення дизельного палива ДСТУ 3868-99. Цим стандартом передбачено дві марки дизельного палива:

- літнє;

- зимове.

Записати властивості дизельних палив:

№ | Властивість | літне | зимове |

1 | Цетанове число | 45 | 45 |

2 | Фракційний склад 50% палива переганяється за температури, °С не вище 96% палива переганяється за температури, °С не вище | 280 370 | 280 370 |

3 | Кінематична в’язкість за температури 20 °С, мм2/с, в межах | 3-6 | 1,8-6,0 |

4 | Температура застигання, °С, не вище | -10 | -25 |

5 | Температура займання в закритому тиглі, °С, не нижче, для: тепловозних, суднових дизелів і газових турбін дизелів загального призначення | 62 40 | 40 35 |

Законспектувати. Вивчити матеріал.

28.01.2025

Тема уроку: Визначення типу та призначення палива

Оцінювання якості палива за зовнішнім виглядом. Розглядаючи зовнішній вид палива, звертають увагу на його колір, прозорість, запах.

Якщо колір бензину рожевий, синій, зелений, жовтий, або оранжевий, то це свідчить про вміст у ньому етилової рідини. Автомобільні етиловані бензини А-80, А-93, А-98 мали відповідно жовтий, оранжево-червоний, і синій кольори. (з початку 2005 р. вироблення їх заборонено). Бензини А-80, А-93, А-98 з державним знаком якості виробляються неетилованими. Ці бензини не мають кольору і після тривалого зберігання стають жовтуватими.

Чим менша інтенсивність забарвлення палива (тобто чим воно світліше), тим менше в ньому смолистих речовин і тим вища його якість.

Паливо різного походження легко відрізнить за запахом. Дизельне паливо має слабкий запах, ідентичний запаху багатьох нафтопродуктів (за винятком бензинів та гасів). Зимові й особливо арктичні сорти дизельного палива можуть мати запах гасу, оскільки містять його.

Оцінювання палива за маслянистістю. Щоб оцінити паливо за маслянистістю, його розтирають між пальцями. При цьому бензини на дають відчуття маслянистості, гаси дають відчуття слабкої маслянистості, а дизельні палива – високої.

Законспектувати. Вивчити матеріал.

16.01.2025

Тема уроку: Поняття про механічні властивості матеріалів

Механічні властивості металів і сплавів

Механічні властивості металів характеризують їх поведінку під дією зовнішніх навантажень. Вони визначаються експериментально з використанням стандартних методик і, у більшості випадків, стандартних зразків.В залежності від умов навантаження механічні властивості можуть визначатися при:

- статичному навантажуванні, коли навантаження збільшується повільно та плавно;

- динамічному навантажуванні, коли навантаження збільшується з великою швидкістю - має ударний характер;

- повторно-змінному чи циклічному навантажуванні, коли навантаження в процесі випробування багаторазово змінюється за величиною та напрямком.

До основних властивостей металів належать міцність, пластичність, твердість, в’язкість і витривалість.

Міцність. Міцність – це здатність металів чинити опір пластичній деформації і руйнуванню під дією навантажень. Основними параметрами, які характеризують міцність металів, є границя міцності σв і границя текучості σт(σ0,2).

Границі міцності σв і текучості σт(σ0,2) визначають статичними випробуваннями на розтяг стандартних зразків на спеціальних розривних машинах, які записують діаграму розтягу - залежність видовження зразка (Δl) ) від діючого на нього навантаження (F). На основі цієї діаграми будують іншу діаграму: залежність відносного видовження d (%) від напруги s (МПа)

Пластичність. Пластичність - це здатність металів до пластичної деформації. Показники, які визначають пластичність визначають також за результатами статичних випробувань на розтяг: це відносне видовження d та відносне звуження ψ:

δ = (lк – l0)/l0 · 100% ; (4.8)

Ψ = (S0 – Sк)/S0· 100%, (4.9)

де l0, l к – початкова і кінцева розрахункові довжини зразка, м; Sк – площа поперечного перерізу зразка після його руйнування, м2.

Законспектувати. Вивчити матеріал.

21.01.2025

Тема уроку: Поняття про механічні властивості матеріалів

Механічні властивості металів і сплавів

Механічні властивості металів характеризують їх поведінку під дією зовнішніх навантажень. Вони визначаються експериментально з використанням стандартних методик і, у більшості випадків, стандартних зразків.В залежності від умов навантаження механічні властивості можуть визначатися при:

- статичному навантажуванні, коли навантаження збільшується повільно та плавно;

- динамічному навантажуванні, коли навантаження збільшується з великою швидкістю - має ударний характер;

- повторно-змінному чи циклічному навантажуванні, коли навантаження в процесі випробування багаторазово змінюється за величиною та напрямком.

До основних властивостей металів належать міцність, пластичність, твердість, в’язкість і витривалість.

Міцність. Міцність – це здатність металів чинити опір пластичній деформації і руйнуванню під дією навантажень. Основними параметрами, які характеризують міцність металів, є границя міцності σв і границя текучості σт(σ0,2).

Границі міцності σв і текучості σт(σ0,2) визначають статичними випробуваннями на розтяг стандартних зразків на спеціальних розривних машинах, які записують діаграму розтягу - залежність видовження зразка (Δl) ) від діючого на нього навантаження (F). На основі цієї діаграми будують іншу діаграму: залежність відносного видовження d (%) від напруги s (МПа)

Пластичність. Пластичність - це здатність металів до пластичної деформації. Показники, які визначають пластичність визначають також за результатами статичних випробувань на розтяг: це відносне видовження d та відносне звуження ψ:

δ = (lк – l0)/l0 · 100% ; (4.8)

Ψ = (S0 – Sк)/S0· 100%, (4.9)

де l0, l к – початкова і кінцева розрахункові довжини зразка, м; Sк – площа поперечного перерізу зразка після його руйнування, м2.

Законспектувати. Вивчити матеріал.

21.01.2025

Тема уроку: Маркування бензину

Бензин — рухлива, горюча здебільшого безбарвна рідина з характерним запахом; питома вага 0,700—0,780 кг./л.; легко випаровується, утворює з повітрям у певних концентраціях вибухові суміші, Т° спалаху нижче 0°. Більшість бензинів замерзає нижче -60 °C . Має від 4 до 12 атомів вуглецю. Близько 90 % добувають з нафти.

Різновиди бензину

- Бензин прямої гонки одержують прямою перегонкою нафти, відбираючи фракцію (бензинову) при температурах нижче 200 °C. При цьому способі кількість вуглеводнів, що визначають якість, залежить від природи нафти.

- Крекінг-бензин утворюються крекінгом (розщепленням) важких фракцій нафти (мазуту, солярового масла) при температурі вище 400 °C. Крекінг при наявності алюмосилікатних каталізаторів дає бензин високої якості. Близько половини виробляють способом крекінгу.

- Газовий бензин добувають з природних і нафтових газів, які містять пари бензинів. Щоб відокремити їх, гази стискують і охолоджують (компресійний метод) або вбирають маслом чи активованим вугіллям. Газовий бензин хімічним складом схожий на такий отриманий прямою гонкою, але містить більше легких фракцій.

- Гідрогенізований бензин. Бензини також добувають гідрогенізацією (приєднання водню) нафти та вугілля, яку провадять під тиском 200 — 800 атмосфер. Синтетичний бензин одержують, переробляючи водяний газ при наявності каталізаторів.

В даний час відповідно до стандарту паливна промисловість випускає п'ять марок автомобільних бензинів: А-66 А-72 А-76 А-93 і АІ-98. У марках бензину буква А позначає, що бензин автомобільний, цифра - октанове число, а літера І - октанове число визначено по дослідницькому методу.

Вживають як моторне паливо, розчинники для жирів, каучуку, смол, у медицині тощо. Для підвищення детонаційної стійкості до нього додавали тетраетилсвинець, ізооктан та ін. Випари бензину отруйні, тому під час роботи в приміщеннях, де є випари бензинів, треба вживати запобіжних заходів.

Як високооктанові добавки до бензину широко застосовуються метил-трет-бутиловий та етил-трет-бутиловий етери. В Україні для підвищення октанового числа бензинів застосовується алкілат і етанол, який випускається під маркою ВКД (високооктанова кисневмісна добавка).

Законспектувати. Вивчити матеріал.

16.01.2025

Тема уроку Класифікація матеріалів за електропровідністю

Зміст курсу

Матеріалознавство - це прикладна наука, що вивчає будову (структуру) та властивості матеріалів, встановлює зв’язок між їхнім складом, будовою і властивостями, вивчає залежність будови і властивостей від методів виробництва та обробки матеріалів, а також зміну їх під впливом зовнішніх чинників: силових, теплових (термічних), радіаційних та інших.

Щоб визначити придатність матеріалу до виготовлення з нього певної деталі, необхідно знати склад, будову та властивості цього матеріалу, а також враховувати умови роботи деталі та фактори, що впливають на роботоздатність і надійність деталі та машини – швидкість старіння матеріалу, вплив на нього температури та вологості повітря тощо.

Предмет «матеріалознавство» вивчається за програмою у кількості

12 годин:

Класифікація матеріалів за електропровідністю

Законспектувати. Вивчити матеріал.